Содержание:

Разрабатывать собственную MES или использовать MES-платформу?

Правила проектирования MES-систем

Этапы разворачивания MES‑системы на производстве

Что такое MES-системы?

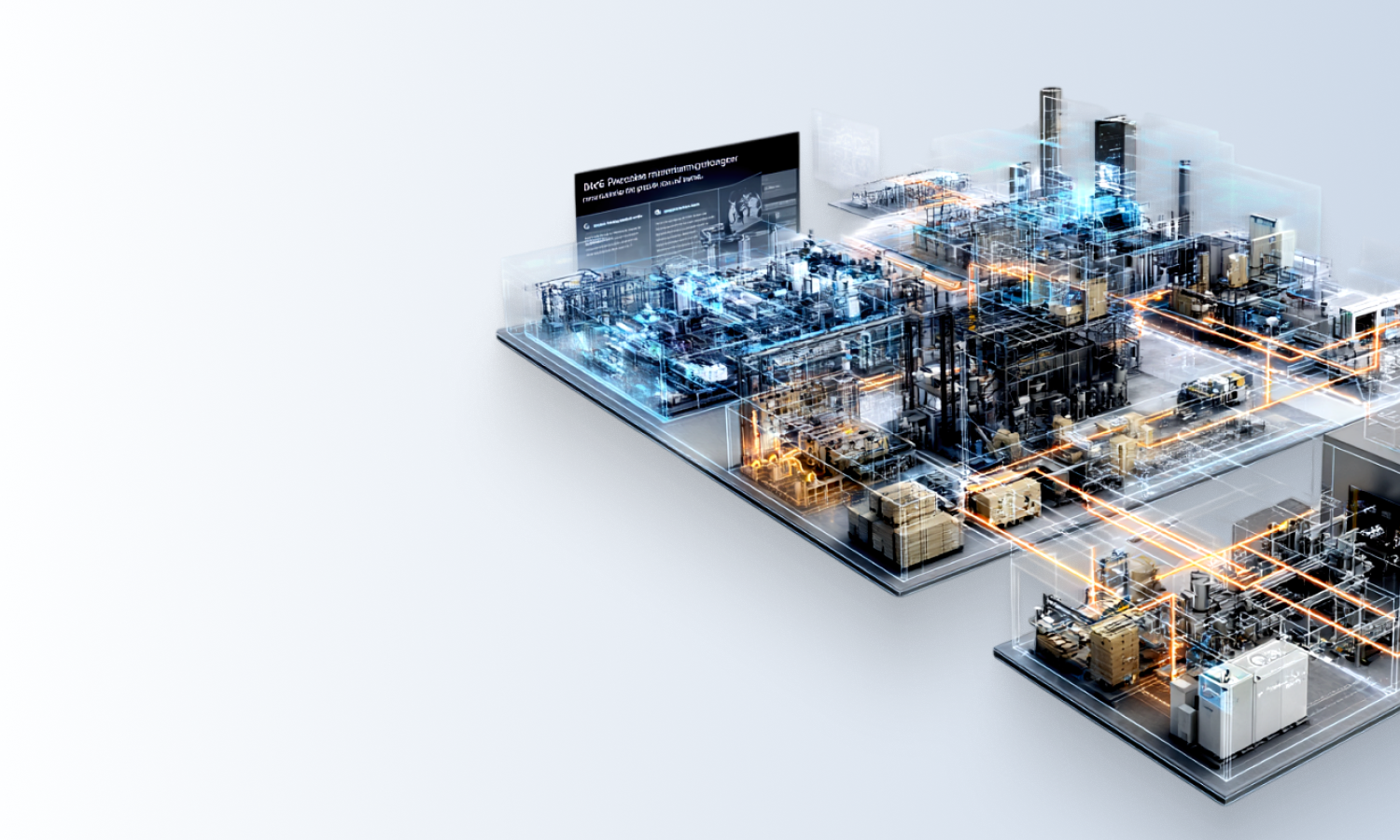

MES-системы (Manufacturing Execution Systems) — это цифровой «мозг» цеха, соединяющий стратегический уровень управления предприятием с реальными производственными процессами. Если ERP управляет планами, финансами и снабжением, то MES фиксирует то, что происходит на линии прямо сейчас: загрузку оборудования, ход технологических операций и качество выпускаемой продукции.

По сути, MES система — программа, которая собирает данные с производственного оборудования и в реальном времени превращает их в аналитику для инженеров и менеджеров. Благодаря этому руководители получают полную картину: где произошла задержка, какое оборудование работает с перегрузкой, а где есть резервы для повышения эффективности.

Важную роль играет и система учета MES. Она не ограничивается фиксацией фактов, а позволяет контролировать каждый этап производства, управлять персоналом и учитывать ресурсы в деталях. В результате предприятие получает инструмент, который снижает издержки, повышает производительность и закладывает основу для постоянного улучшения производственной среды.

Преимущества MES-систем

Главное преимущество системы управления MES в том, что она убирает «слепые зоны» производства. Если раньше руководитель видел только итоговые цифры отчетов, то теперь он получает живую картину в реальном времени: от состояния оборудования до статуса каждой партии продукции. Такая прозрачность позволяет быстрее реагировать на неполадки и предотвращать сбои еще до того, как они становятся проблемой.

Не менее важен и вопрос качества. Производственная система MES фиксирует каждый шаг технологического процесса и помогает соблюдать стандарты на всех этапах. Благодаря этому сокращается количество брака, повышается стабильность выпуска и появляется возможность отслеживать происхождение каждой детали или партии.

Кроме того, внедрение системы управления MES делает процессы более гибкими. Предприятие может оперативно перенастраивать производство под новые заказы, учитывать загрузку цехов и оптимально распределять ресурсы. В итоге компания получает инструмент для постоянного роста эффективности, где данные становятся ключом к управлению и развитию бизнеса.

Функции и задачи MES-систем

Основные функции MES системы сосредоточены на том, чтобы превратить поток производственных данных в управляемый и прозрачный процесс. Она контролирует выполнение технологических операций, фиксирует использование материалов, отслеживает загрузку оборудования и помогает выстраивать производство в единой логике. По сути, MES становится связующим звеном между планами, которые формирует ERP, и реальной работой цеха, где каждое отклонение влияет на итоговый результат.

При этом не стоит сводить задачи систем MES только к учету. Их роль куда шире: оптимизация расписаний, контроль качества продукции в реальном времени, управление персоналом и даже прогнозирование узких мест в производстве. Все это делает процессы более гибкими, сокращает количество простоев и позволяет быстрее реагировать на изменения спроса.

Важно, что функции MES системы и задачи систем MES всегда работают в связке: одна часть отвечает за сбор и структурирование данных, другая — за их анализ и превращение в управленческие решения.

Архитектура MES-систем

Архитектура MES систем строится так, чтобы соединить стратегический уровень управления производством с тактическим (машинами, датчиками и людьми). В ее основе лежит многоуровневая логика, где каждый слой отвечает за свою часть работы, но вместе они формируют единую цифровую экосистему.

1. Управляющий слой — это верхний уровень, где принимаются ключевые решения. Здесь MES интегрируется с ERP и другими корпоративными системами, чтобы планы и стратегия компании напрямую трансформировались в производственные задачи.

2. Интерфейсный слой отвечает за то, как сотрудники взаимодействуют с системой. Это экраны операторов, панели мониторинга и инструменты визуализации данных, которые превращают сложные процессы в понятные и удобные сценарии работы.

3. Уровень управления — сердце MES системы управления производством. Здесь происходит контроль операций: планирование, распределение ресурсов, отслеживание статусов и фиксация качества в реальном времени.

4. Уровень управления устройствами связывает MES с конкретным оборудованием. Машины, линии и датчики становятся источниками данных, которые формируют основу для аналитики и оптимизации.

5. Уровень связи обеспечивает бесперебойный обмен информацией между всеми элементами. Именно он позволяет создать непрерывный поток данных, где каждая операция фиксируется и доступна для анализа.

Такая архитектура позволяет масштабировать MES систему предприятия под разные задачи предприятия: от локальной автоматизации отдельных линий до комплексного контроля всего завода.

Разрабатывать собственную MES или использовать MES-платформу?

Многие промышленные компании рано или поздно встают перед стратегическим выбором: пойти по пути индивидуальной разработки или довериться готовой платформе. У обоих подходов есть веские аргументы, и важно понимать, в какой ситуации каждый из них работает лучше.

Собственная разработка MES системы позволяет учесть уникальные особенности производства, встроить все нюансы бизнес-процессов и создать решение, идеально подходящее под конкретное предприятие. Это как пошив костюма на заказ: дорого и требует времени, но результат сидит «как влитой». Однако за точную посадку приходится платить не только бюджетом, но и долгим циклом внедрения, а также риском «завязнуть» в доработках.

Готовая система учета MES, напротив, дает возможность стартовать быстрее. Платформа уже содержит ключевые функции: планирование, контроль качества, отслеживание материалов и оборудования. Внедрение чаще проходит по отработанному сценарию, а команда получает проверенные инструменты без необходимости строить все с нуля. Минус в том, что подгонка под уникальные процессы может быть ограничена, и иногда приходится идти на компромиссы.

Российские MES системы на фоне импортозамещения они становятся все более востребованными, обеспечивая совместимость с локальной инфраструктурой и соответствие требованиям законодательства. Для компаний, ориентированных на внутренний рынок и долгосрочную стабильность, этот фактор может оказаться решающим.

Выбор между кастомной и платформенной моделью зависит от целей бизнеса, горизонта планирования и готовности инвестировать в гибкость. Важно не только оценить текущие задачи, но и задуматься о будущем: сможет ли решение масштабироваться и адаптироваться к новым вызовам производства? Именно этот баланс и определяет, какой путь окажется наиболее оправданным.

Правила проектирования MES-систем

Создание эффективной MES системы для производства — это по-сути формирование нервной системы предприятия, соединяющей цеха, оборудование и управленцев воедино. Чтобы система действительно работала, а не превращалась в громоздкий архив данных, важно придерживаться нескольких ключевых принципов.

Во-первых, проектирование начинается с понимания целей бизнеса. Система должна не просто собирать информацию, а помогать принимать решения: от оптимизации загрузки станков до сокращения времени на переналадку. Хорошо спроектированная MES система планирования становится инструментом прогнозирования и гибкого управления, а не бюрократическим барьером.

Во-вторых, архитектура должна быть модульной. Производственные процессы динамичны, и информационная система MES обязана подстраиваться под их изменения. Легче добавить новый модуль для контроля качества или интеграцию с оборудованием, чем переписывать весь комплекс. Это как строить дом с запасом под новые этажи: фундамент должен выдержать рост.

Наконец, нельзя забывать о пользователях. Самая продвинутая технология окажется бесполезной, если ее интерфейс неудобен для инженеров или операторов. Простота в использовании, визуализация данных в реальном времени и интуитивная логика — такие же правила проектирования, как и соблюдение стандартов интеграции.

Этапы разворачивания MES‑системы на производстве

Переход к цифровому управлению производством — это не скачок в неизвестность, а выстроенный маршрут. Внедрение MES системы требует последовательности и внимания к деталям, иначе даже самая современная платформа рискует остаться недооцененным инструментом. Рассмотрим основные этапы этого процесса:

Этап 1. Предварительный анализ и аудит

Первый шаг напоминает медицинскую диагностику: прежде чем назначать лечение, важно понять текущее состояние организма. Аналогично, предприятие должно провести аудит процессов, выявить слабые места и определить цели автоматизации. Это помогает сформировать реалистичную дорожную карту и избежать лишних затрат.

Этап 2. Выбор модели внедрения

Здесь решается, каким путем пойти: разрабатывать решение с нуля, использовать готовую платформу или комбинировать подходы. На этом этапе важно соотнести потребности бизнеса с возможностями технологий и ресурсами команды. Ведь системы управления производственными процессами MES могут быть как универсальными, так и узко специализированными.

Этап 3. Пилотное внедрение и тестирование

Пилот — это «тренировочный заезд». Система внедряется на отдельном участке производства, чтобы проверить ее функциональность и удобство. Испытания позволяют выявить ошибки, скорректировать интерфейс и убедиться, что решение действительно улучшает показатели — от снижения простоев до повышения прозрачности данных.

Этап 4. Полномасштабное развертывание и интеграция

Финальный этап — подключение всех подразделений и оборудования к единой системе. Здесь важно обеспечить интеграцию MES с ERP, CRM и другими корпоративными инструментами, чтобы информация циркулировала без барьеров. На этом шаге предприятие получает полноценную цифровую экосистему, которая задает ритм производственным процессам и открывает возможности для их дальнейшего развития.

ERP или MES?

В управлении производством часто возникает вопрос: что выбрать — ERP или MES? На первый взгляд обе системы похожи, ведь каждая работает с данными и автоматизацией. Но если присмотреться, становится ясно: разница MES и ERP системы заключается в уровне задач, которые они решают.

ERP отвечает за стратегию: финансы, закупки, логистику, управление персоналом. Это взгляд сверху, где главное — планирование ресурсов и долгосрочные прогнозы. MES же работает ближе к «земле»: она фиксирует реальное состояние оборудования, отслеживает партии продукции, контролирует качество и темп процессов. Другими словами, системы MES уровня управляют производственным ритмом в режиме реального времени, а ERP формирует общую картину бизнеса.

Важно понимать, что это не конкуренты, а союзники. ERP без MES будет напоминать пилота, который видит карту маршрута, но не получает данных с приборов в кабине. А автоматизированная система MES без ERP рискует стать слишком узкой, теряя связь с общими бизнес-целями. Только их интеграция позволяет компании управлять одновременно стратегией и операционной реальностью, связывая «планы на бумаге» с тем, что реально происходит на линии производства.

Заключение

В современном производстве скорость реакции и точность управления становятся не менее важными, чем себестоимость продукции. Именно поэтому система класса MES перестает быть экзотикой и превращается в необходимый инструмент для компаний, стремящихся к устойчивому росту и технологическому лидерству. Она позволяет соединять стратегическое планирование с реальной ситуацией на производственных линиях, создавая единое цифровое пространство, где управленческие решения и операции работают синхронно.

При этом система управления предприятием MES не подменяет другие технологические решения, а усиливает их. Она становится связующим звеном между ERP, SCADA и реальными процессами, превращая данные в действия, а процессы — в управляемую систему. Для бизнеса это означает не только снижение рисков и затрат, но и возможность быстрее выводить продукты на рынок, работать с большей гибкостью и уверенностью.

Внедрение MES — это инвестиция в будущее предприятия, где управление строится не на догадках, а на фактах, а производственные процессы становятся прозрачными и предсказуемыми. Те, кто сделает этот шаг сегодня, завтра будут определять правила игры в своей отрасли.